Vom Standort Brakel in Ostwestfalen aus hat sich FSB weltweit einen Namen als Spezialist für ästhetische und funktionale Beschlaglösungen sowie für barrierefreie Ausstattungssysteme gemacht. Das metallverarbeitende Unternehmen versteht sich als Vorreiter in Sachen Umweltschutz und nachhaltiger Produktion. Die Geschäftsführer Tobias Gockeln und Jürgen Hess leiten FSB seit 2022 gemeinsam mit dem Ziel, Transformationsprozesse in Sachen Nachhaltigkeit zügig voranzutreiben. Der CO2-Fußabdruck soll in diesem Zuge maximal reduziert werden.

Von Heike Edelmann

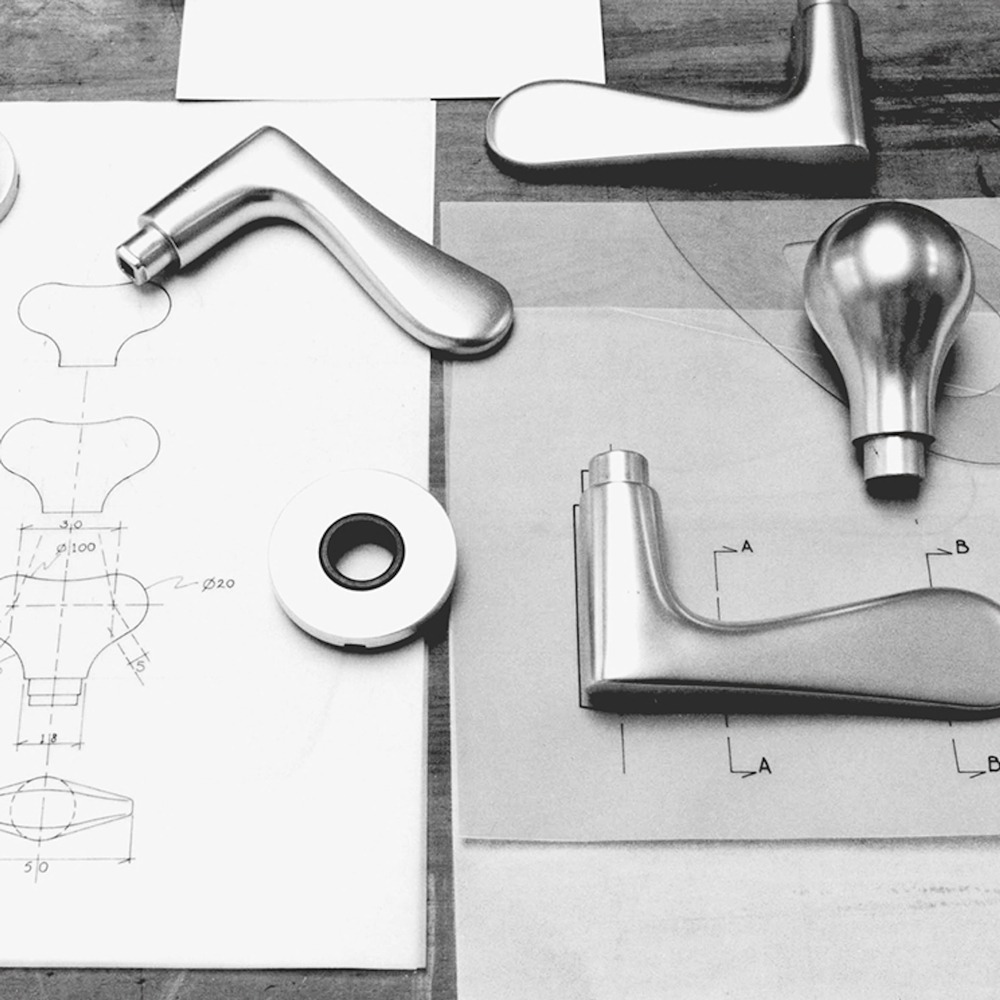

Als Hersteller mit hoher Designkompetenz, der ganzheitlich orientierte Komponenten und Systeme fertigt, ist Franz Schneider Brakel – kurz FSB – seit den 1980er Jahren eine bekannte Adresse für Architektur- und Planungsbüros, wenn es darum geht, Bauprojekte mit gestalterisch aufeinander abgestimmten Griffen auszustatten. Bei der Fertigung ergänzen sich traditionelle Handarbeit und Hightech. Doch viele Arbeitsprozesse sind bei FSB als metallverarbeitendem Unternehmen bis heute sehr energieintensiv. Seit Anfang des Jahres 2022 leiten die beiden Geschäftsführer Tobias Gockeln und Jürgen Hess das Unternehmen. Sie forcieren seitdem Investitionen in fortschrittliche Technologien, um Klimaeffekte der Produktion zu minimieren. Auf dem Firmengelände in Brakel sorgen viele sich ergänzende Einzelmaßnahmen dafür, den Energieverbrauch zu verringern und ihn aus möglichst regenerativen Quellen zu speisen.

Vielseitige Maßnahmen zur Verbesserung der CO2-Bilanz

Eine Nahwärmeleitung verbindet die Produktionshallen von FSB mit einem holzverarbeitenden Betrieb, der Firma Becker Brakel. Die Spezialisten für Formholzprodukte in der Nachbarschaft verwenden Holzabfälle thermisch, was bei FSB der Hallenbeheizung sowie der Fertigung zugutekommt. Auf diese Weise können mehr als 3.000 MWh Gas pro Jahr eingespart werden. Ebenfalls durch die Nahwärme erfolgt die Versorgung mit Heiß- und Warmwasser.

Um feststellen zu können, welchen CO2-Fußabdruck ein bestimmtes Produkt besitzt, betrachtet FSB den gesamten Lebenszyklus – beginnend mit der Entwicklung, Produktion und dem Vertrieb, über die Nutzung bis hin zur Rückführung seiner Bestandteile in den Produktionskreislauf. Digitalisierung unterstützt die Überwachung und Verschlankung der Produktionsprozesse. Ressourcennutzung lässt sich so reduzieren, zudem kann Ausschuss auf ein Minimum reduziert werden kann. Auch recycelte Materialien tragen dazu bei, den Verbrauch von Ausgangsmaterialien zu verringern. Die vom Unternehmen definierten „10 Regeln für die nachhaltige Produktgestaltung“ helfen, den Materialverbrauch zu senken und die Wiederverwendbarkeit der Produkte nach ihrer Nutzungszeit zu erhöhen. Hinzu kommt, dass modular konzipierte Systeme die Reparatur und Wartung erleichtern, wodurch die Produkte von FSB langlebig sind und zur Nachhaltigkeit beitragen.

Recycelbare Materialien und neue Werkstoffe

Aluminium, Edelstahl und Bronze sind die hauptsächlich verwendeten Materialien bei FSB. In der Produktion wird darauf geachtet, dass deren jeweilige Eigenschaften optimal genutzt werden. Ohne Qualitätsverlust kann Aluminium immer wieder aufbereitet werden. FSB verarbeitet „Hydro REDUXA Aluminium“, dessen CO2-Bilanz bei einem Viertel der Werte liegt, die im weltweiten Durchschnitt üblich sind. Darüber hinaus haben sich Tobias Gockeln und Jürgen Hess zum Ziel gesetzt, mehr Sekundäraluminium für die Fertigung zu verwenden. Dessen Recycling erfordert nur fünf Prozent der Energie, die zur Herstellung von Primäraluminium benötigt wird. Um den Anteil von Sekundäraluminium zu erhöhen, hat FSB ein Forschungsprojekt mit der Bergakademie Freiberg und dem Aluminiumhersteller Hydro initiiert.

Wie eine Recyclingquote von 75 bis 90 Prozent bei FSB zeigt, lässt sich auch Edelstahl gut recyceln. Bei der Herstellung des Werkstoffs Bronze, der vor allem aus Kupfer besteht, kann ebenso ein Großteil der aufzuwendenden Energie durch Recycling eingespart werden.

Enge Kooperation mit Entwicklungspartnern

Das Team von FSB legt Wert darauf, dass die verwendeten Rohstoffe möglichst umweltverträglich gewonnen werden. Ebenso gilt es, in der Produktion den Einsatz von Gefahrenstoffen und Schwermetallen auf ein Minimum zu reduzieren. Gemeinsam mit universitären Forschungs- und Entwicklungspartnern erforscht das Unternehmen die Möglichkeit, künftig nichtmetallische Materialien wie Biokomposite zur umweltfreundlichen Fertigung von Griffen für Türen und Fenster zu nutzen. Erste Versuche lassen darauf schließen, dass solche Stoffe die qualitativen Anforderungen erfüllen, die zur Herstellung hochwertiger Klinken selbstverständlich sind.

Von komplexen globalen Lieferketten ist FSB aufgrund der hohen Wertschöpfungstiefe am Standort Brakel relativ unabhängig. Durch die Einbindung regionaler Partner werden lange Transportwege vermieden und zugleich die Wirtschaft in der näheren Umgebung gestärkt. Rund 93 Prozent der Lieferanten kommen aus Deutschland, weitere fünf Prozent aus Europa und lediglich zwei Prozent aus Ländern, die außerhalb des europäischen Raumes liegen. Laufend wird bei FSB geprüft, wie Transporte für Materialien und Produkte noch besser gebündelt und Routen weiter optimiert werden können, um der Klimaneutralität ein Stück näher zu kommen.

Ehrgeizige Ziele für die Produktion

Architektur- und Planungsbüros müssen heute technologische Standards nutzen, um sicherzustellen, dass ihre Entwürfe ökologisch, sozial und ökonomisch nachhaltig sind. Bauten werden zertifiziert, Bauteile und ihre nachhaltigen Eigenschaften spielen dabei eine maßgebliche Rolle. FSB möchte ein verlässlicher Partner für die Baubranche sein und sieht sich auch deshalb in der Verantwortung, den CO2-Fußabdruck seiner Produkte mit Nachdruck zu reduzieren.

Um den Energieverbrauch aus fossilen Energieträgern in der Produktion weiter zu verringern, werden in Brakel verstärkt erneuerbare Energiequellen wie Solarenergie oder Fernwärme genutzt. So konnten innerhalb von zwei Jahren schon 10 Prozent beim Stromverbrauch und ein Viertel des Erdgasverbrauchs eingespart werden. Die Dachisolierung der größten Produktionshalle wurde energetisch saniert und vollständig mit Photovoltaik eingedeckt. Im Jahr 2022 wurde eine Druckluftanlage mit Wärmerückgewinnung in Betrieb genommen und ein Maßnahmenkatalog für nachhaltige Unternehmensstrategien erarbeitet.

FSB – Vorreiter für umweltschonende Herstellung

Das Unternehmen versteht sich als Pionier nachhaltiger Produktion. „Vor rund 30 Jahren haben wir damit begonnen“, sagt Wolfgang Reul, Leitung Kommunikation Architektur, „über die ökologischen Auswirkungen unseres Handelns nachzudenken. Damals wurde das Thema Nachhaltigkeit noch müde belächelt.“ Bereits 1991 schloss FSB die bundesweit erste Betriebsvereinbarung für Umweltschutz ab. 2010 war der Hersteller aus Ostwestfalen das weltweit erste Unternehmen der Baubeschlagsbranche, das die Umwelt-Produktdeklarationen nach ISO 14025 umsetzte.

Für 2023 sind eine verbesserte Wärmerückgewinnung der Kälteanlagen und die Inbetriebnahme der Photovoltaikanlage geplant, so Reul. Im Jahr darauf soll ein neues nachhaltiges Energiekonzept umgesetzt werden, um so ab 2025 Auswirkungen aufs Klima durch die veränderte Abläufe bei FSB weiter zu verringern. Wolfgang Reul weiß auch: „Die letzten Meter auf dem Weg zur Klimaneutralität sind sicher die schwersten.“

Der Hersteller FSB ist ein Beispiel dafür, wie die Transformation zur CO2-neutralen Produktion forciert werden kann. Voraussetzung dafür ist die Bereitschaft, in fortschrittliche Technologien zu investieren und Produktionsprozesse konsequent zu optimieren.

Mehr auf ndion

Weitere Artikel zum Thema Marke.

Diese Seite auf Social Media teilen: